Зарождение Металлургии

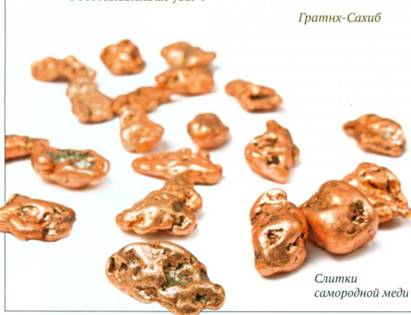

Еще в глубокой древности для создания изделий труда и оружия человек стал обрабатывать первые металлы: самородные золото, серебро, медь и метеоритное железо. Но немногочисленные находки не могли удовлетворить потребностей постоянно развивающегося человеческого общества. Так совершенствование способов обработки металлов стало важнейшим в истории цивилизации.

Медный век (энеолит) начался с освоения людьми техники горячей ковки и литья. Во многом этому способствовало развитие гончарного производства. Человек научился создавать печи и керамические формы для отливки меди, что и легло в основу зарождения металлургии. Многие археологические находки свидетельствуют о том, что металлургия и производство оружия из металла на территории Европы берут свое начало в VI-V тыс. до н. э. Так, на территории Балканского полуострова найден медный топор, относящийся к культуре Винча, датированный 5500 г. до н. э.

Однако распространению технологии литья, а потому и самого медного оружия, препятствовала сложность в поиске самородков, которых становилось все меньше и меньше. Потому следующим важным этапом в истории металлургии стала добыча меди и других металлов из горной породы. Имеются убедительные доказательства того, что уже в V тыс. до н. э. залежи меди разрабатывались в Центральной Югославии (рудник «Рудна Глава») и Центральной Болгарии (рудник «Айбунар» и др.).

Медь устойчива к коррозии, температура ее плавления относительно невысока (1080 °С), что значительно упрощало обработку. Но медные изделия были достаточно мягкими и легко гнулись.

Бронза - сплав меди, в основном с оловом (олово - пластичный, ковкий и легкоплавкий блестящий металл серебристо-белого цвета). Вероятно, бронза была открыта случайно, когда в тигель, в котором плавилась самородная медь, попало немного олова. Новый материал по своим свойствам существенно превосходил медь.

Первыми, еще в IV тыс. до н. э., постигли секреты обработки бронзы жители Ближнего Востока. На территории Европы и Китая этим искусством овладели лишь на тысячелетие позже, а в Южной Америке и вовсе только в I тыс. до н. э.

В истории войн бронза занимает особое место. Из нее изготавливали большинство видов холодного оружия бронзового века, в том числе длинные мечи. Изделия сложной формы проще было отлить из бронзы, нежели выковать из железа (чистое железо плавится при 1535 °С, а бронза - при 930-1140 °С, соответственно, бронзовые изделия мастер мог просто отлить, в то время как железные приходилось выковывать). К тому же бронза была тверже, чем железо, и не такая хрупкая, как сталь. На протяжении веков, вплоть до XIX в., шлемы и доспехи именно из бронзы ценились превыше всего. Но из-за высокой стоимости металла позволить себе такую роскошь могли лишь очень состоятельные люди.

С появлением порохового оружия уменьшилась необходимость производства оружия из бронзы, но она не утратила своей популярности, так как из ее сплавов производили самые качественные пушки.

Во все века единственным недостатком бронзы, как мы уже говорили, была ее высокая стоимость. Ведь медь, из сплава которой с оловом создавалась бронза, встречается в природе значительно реже железа. Но даже тогда, когда медь удавалось найти, выходы рудных пластов на поверхность быстро израсходовались, а поднять руду на поверхность из уходящей все глубже и глубже жилы могли только технологически высокоразвитые народы.

В поисках олова многим народам и вовсе приходилось преодолевать огромные расстояния, покорять горные хребты и моря. Например, финикийцы плавали за ним в Англию. Более 2000 лет олово входило в число наиболее важных стратегических ресурсов.

Эти факторы вынудили человечество активно осваивать обработку другого, более доступного металла - железа. Железо - ковкий металл с высокой химической реакционной способностью. Температура плавления - 1539 °С. В природе редко встречается в чистом виде.

Железо известно человеку еще с незапамятных времен. Метеоритное железо было одним из первых металлов для производства оружия. Например, высоко ценились египетские «небесные кинжалы», созданные, как говорили египтяне, из «рожденного на небе» железа примерно в III тыс. до н. э. В это время метеоритное железо ценилось значительно выше мягкого золота. По описанию греческого историка и географа Страбона, у африканских племен за один фунт железа давали десять фунтов золота. Но до освоения новых технологий обработки металлов (науглероживание, закалка, сварка) качество изделий из него было значительно хуже по сравнению с бронзовыми. Тем не менее, по описаниям легендарного древнегреческого поэта Гомера, уже во время Троянской войны(примерно 1250 г. до н. э.) железо было хорошо известно и высоко ценилось, хотя основная масса оружия была из меди и бронзы.

Коринфский шлем. Бронза. Британский музей, Лондон

«Железная революция» началась на рубеже I тыс. до н. э. После падения государства хеттов, больших мастеров в обработке железа, греческие торговцы распространили их секреты. С этого момента железные изделия стали вытеснять медные и бронзовые. Археологические раскопки показали, что у самих греков к 1100 г. до н. э. появилось достаточное количество мечей, копий и топоров из этого металла.

Прародителями металлургии древние греки считали загадочный народ халибов, который Геродот упоминает в числе эллинских племен Малой Азии. Халибы занимались рыбной ловлей и горным промыслом, жили в восточном Понте от гор до моря (а также у границ Армении и Месопотамии). Именно от названия этого народа (греч. ХоЛирас;) происходит слово «сталь» (греч.

В одной из своих работ древнегреческий философ Аристотель описывает технологический процесс получения металла халибами. Они несколько раз промывали речной песок, видимо, таким способом отделяя тяжелую железосодержащую фракцию породы. Затем добавляли какое-то огнеупорное вещество и плавили все это в печах особой конструкции. Полученный таким образом металл имел серебристый цвет и был нержавеющим.

Секрет нержавеющей стали халибов, обладающей высокими качествами, крылся вовсе не в каком-либо особом процессе производства, а в сырье, которое они использовали. Так, на выплавку стали шли магнетитовые пески, которые часто встречаются по всему побережью Черного моря. Эти пески состоят из смеси мелких зерен магнетита, ильменита или титаномагнетита и обломков других пород, так что выплавляемая халибами сталь была легированной (помимо обычных примесей содержит элементы, добавляемые в определенных количествах для обеспечения необходимых физических или механических свойств) и именно поэтому обладала столь высокими свойствами.

Гомер в своих поэмах «Илиада» и «Одиссея» называет железо «многотрудным металлом», потому что в древности основным методом его получения был сыродутный процесс. Именно в сыродутных печах проходили первые в истории человечества процессы получения железа из руды. Первоначально эта печь представляла собой простую трубу, вырытую обычно горизонтально в склоне оврага. Здесь руда перемешивалась с древесным углем. После выгорания угля в печи оставалась крица - комок вещества с примесью восстановленного железа. Такой комок снова нагревали и подвергали обработке ковкой, выколачивая железо из шлака.

Первые сыродутные печи-горны имели сравнительно низкую температуру, поэтому железо получалось малоуглеродистым. Но порой на дне печей, там, где металл наиболее сильно соприкасался с углем, попадались куски железа превосходного качества. Человек интуитивно стал увеличивать площадь соприкосновения с углем, поскольку пока не осознавал до конца причины этого явления. Так люди получили сталь.

Сталь представляет собой железо, которое содержит углерод: чем выше содержание углерода, тем тверже сталь. Технология получения стали была известна еще хеттам. В частности, царь хеттов Мурсилис II в своих письмах отмечал «хорошее железо» среди прочего. Но чтобы получить «хорошее железо», приходилось много раз прокаливать и проковывать крицу с углем, чтобы она достаточно насытилась углеродом. Процесс этот был долгим и утомительным и далеко не всегда гарантировал хороший результат. Это привело к поиску новых, более эффективных конструкций печей.

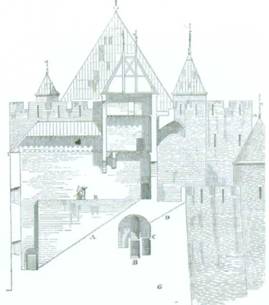

Сыродутная печь представляла собой полое сооружение из камней, обмазанных глиной, или целиком из глины.

В стенах были предусмотрены отверстия для раздувания мехами

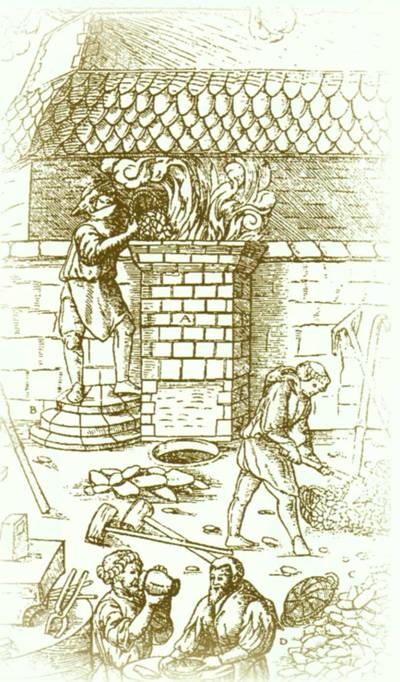

Следующим шагом после открытия сыродутной печи стало изобретение штуко-фена - печи с высокой (как правило, около 4 м) трубой для усиления тяги. Мехи штуко-фена были значительно больше, а отверстия для подачи воздуха точно подогнаны под них. Температура плавления в штуко-фене была намного выше, чем в сыродутной печи, что и позволяло получить больше высокоуглеродистой стали и даже чугуна (сплав железа с содержанием углерода более 2,14 %). Последний, правда, застывал на дне печи, смешиваясь со шлаками, а единственным способом очистки в то время была ковка, которой чугун не поддавался. Потому на данном этапе развития металлургии чугун считался непригодным к использованию металлом, отходом производства. Иногда все же чугуну, сильно загрязненному шлаками, удавалось найти хоть какое-то применение. Так, в Индии из него отливали неплохие гробы, а в Турции - неважные пушечные ядра.

Первые штукофены появились в Индии еще в I тыс. до н. э., оттуда они в начале нашей эры попали в Китай, а в VII в. - в арабский мир. В XIII в. штукофены стали появляться в Испании, Германии и Чехии. Благодаря им можно было получить до 250 кг железа в день.

Нетрудно было понять, что чем выше температура в печи, тем больше железа удается получить из руды. Так, вслед за штукофенами в XV в. в Европе появились печи нового типа - блауофены. Новые печи были больше и выше, выше стала и труба. Но главное, чем отличался блауофен от штукофена, - то, что воздух в него подавался уже подогретым, что позволило увеличить температуру плавления.

Действительно, блауофены значительно повысили выход железа из руды, но данные печи несколько опередили свое время. Дело в том, что вместе с повышением температуры большее количество железа науглероживалось до состояния чугуна, который по-прежнему смешивался со шлаками и не поддавался очистке. В те времена чугун считался не чем иным, как проклятием, а повышение его количества - не меньше чем происками дьявола. Если в штукофенах количество получаемого чугуна не превышало 10 %, то в блауофенах оно доходило до 30 %. Во всем мире чугун получил далеко не лестные названия. В Англии его прозвали «свиным», ни на что не годным железом. Данное название сохранилось до наших дней. В Центральной Европе чугун именовали «диким камнем» из-за отсутствия в получаемом материале каких-либо благородных, полезных качеств. Да и русское название чугуна «чушка» характеризует не лучшее к нему отношение: в этих землях так называли поросят.

Закрытая шахта штукофена хорошо концентрировала тепло

Настоящего прорыва в металлургии пришлось ждать вплоть до начала XVI в., когда в Европе получил распространение так называемый передельный процесс, или процесс получения стали из руды в два этапа. К сожалению, история не сохранила имя мастера, который первым догадался превращать чугун, полученный из руды, путем повторного отжига в горнах в высококачественную сталь. Передельный процесс позволил совершить качественно новый шаг в развитии металлургии и производства холодного оружия. Так, из передельной стали уже можно было изготавливать кривые мечи и другое сложное холодное оружие.

Помимо возможности получения качественной стали, данное открытие привело и ко многим другим существенным изменениям. Так как спрос на чугун резко возрос, стремительно развивались и осваивались печи нового типа - доменные.

Доменная печь - это большая металлургическая, вертикально расположенная плавильная печь шахтного типа, с предварительным подогревом воздуха и механическим дутьем. Она позволяла все железо из руды превратить в чугун, который расплавлялся и периодически выпускался наружу. Постоянный приток воздуха в печах обеспечивался мехами, которые приводились в движение водяными колесами. Таким образом, производство чугуна стало непрерывным. Доменная печь никогда не остывала, в результате одна домна могла производить до трех тонн железа в сутки.

Перегнать полученный в доменных печах чугун в железо было значительно проще в горнах. В связи с этим появилось первое в металлургии разделение труда, положительно сказавшееся на качестве получаемой стали. Так возник двухстадийный способ получения стали из железной руды: одни специалисты теперь получали из руды чугун, а другие - из чугуна сталь.

Но, как правило, у технологического прогресса есть и другая, негативная сторона. Не прекращающие свою работу английские доменные печи требовали огромного количества древесного угля. Результатом этого стало уничтожение большей части британских лесов. Выход из столь тяжелой ситуации был найден только в начале XVIII в., когда в 1735 г. английский промышленник-металлург Абрахам Дерби I начал использовать вместо древесного угля кокс, полученный из каменного угля. До этого каменный уголь в металлургии не использовался из-за относительно высокого содержания вредных для металла примесей, прежде всего серы. К тому же уголь в процессе нагрева измельчался, что затрудняло подачу воздуха. Но нагретый до высоких температур (950-1050 °С), без доступа воздуха, древесный уголь лишался многих вредных примесей и коксовался, приобретал более плотную структуру. Помимо этого, Абрахам Дерби I запатентовал способ отливки чугуна в песочные формы, что значительно удешевило производство.

Несмотря на столь внушительное развитие, жители Индии и Ближнего Востока не спешили перенимать у европейцев технологию производства чугуна в доменной печи. И связано это вовсе не с технологической отсталостью этих регионов, а с отсутствием воды для приведения в движение мехов. Лишенные возможности гнаться за количеством, представители восточных стран предприняли попытку максимально заменить его качеством.

| когда изобрели компас |

| клады и сокровища казахстана |

| реактивные пули mba |

| братья монгольфье изобрели воздушный шар |